ÉTAPE 2

Analyse en laboratoire des résultats de nettoyage

ÉTAPE 4

Étude de capacité et dimensionnement

ÉTAPE 6

Fabrication structurelle au laser et soudure

ÉTAPE 8

Tests fonctionnels et de performance de nettoyage internes

ÉTAPE 10

Livraison et montage

ÉTAPE 12

Formation à l’exploitation et à la maintenance

ÉTAPE 1

Tests technologiques / chimiques sur pièces

ÉTAPE 3

Définition du/des processus de nettoyage

ÉTAPE 5

Conception 3D

ÉTAPE 7

Électrification et automatisation

ÉTAPE 9

FAT (Tests d’acceptation client)

ÉTAPE 11

Démarrage de la production

Le nettoyage par aspersion de produits lessiviels alcalins, acides ou neutres, permet un nettoyage simple et efficace pour les opérations qui ne nécessitent pas forcément l'utilisation de technologies plus complexes comme: déshuilage interopération, pré-dégraissage ou entretien.

Faciles d'utilisation et peu exigeants en matière de coût et d'entretien, les systèmes en aspersion s'avèrent être un excellent compromis pour les opérations de nettoyage simples aux exigences limitées. Ils se combinent facilement avec les autres technologies lorsque l'on veut atteindre un objectif final élevé.

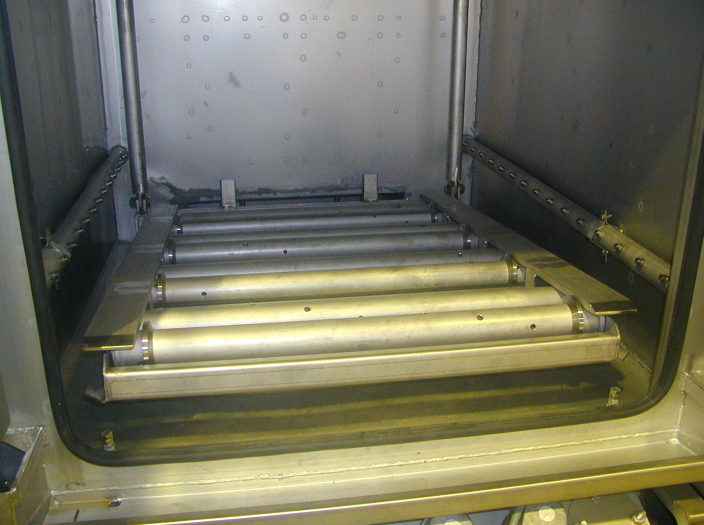

L'immersion est la technique de base du nettoyage de précision car elle permet de nettoyer les pièces usinées à géométrie complexes dont certaines zones sont difficiles d'accès comme les trous borgnes ou certains filetages, en les immergeant complètement dans le liquide de nettoyage. On atteindra le niveau de propreté souhaité en lui associant d'autres technologies de nettoyage comme les ultrasons, les jets immergés, l'utilisation du vide ou d'une phase vapeur lorsque cela est nécessaire. En fonction de l'objectif à atteindre, des étapes de rinçage et de séchage peuvent être nécessaires et constituent l'ensemble d'un process complet qui peut se dérouler dans une chambre de nettoyage unique ou bien dans plusieurs cuves successives selon les technologies employées.

L'utilisation de jets immergés est nécessaire lorsque le niveau de propreté exige d'ajouter à l'immersion, l'emploi de turbulences qui permettent de nettoyer des pièces quelles que soient la complexité de leur géométrie, en favorisant une élimination efficace des contaminants.

Des niveaux de filtration élevés sont nécessaires pour éliminer la contamination présente sur les pièces et évacuer en continu la pollution du système de nettoyage. Ce procédé est utilisé aussi bien en chambre de nettoyage qu'en cuve d'immersion.

L'utilisation d'ultrasons dans une cuve d'immersion est l'un des moyens les plus efficaces pour arriver à nettoyer complètement les pièces usinées dont les contaminants sont difficiles d'accès comme dans les trous borgnes, les alésages, les filetages ou des pièces poreuses ou coudées. Cette technologie est très couramment utilisée dans les lignes de traitement multi-cuves en production, dans les cuves simples en maintenance ou en chambre fermée, avec ou sans rotation des pièces, selon leur géométrie, leur fragilité, leur aspect esthétique ou le type de matériau les constituant. La puissance et la fréquence des utilisations s'ajustent en fonction de ces paramètres pour atteindre le niveau de propreté requis.

L'automatisation de lignes multi-cuves comprenant les étapes successives de chargement, de nettoyage, de rinçage, de séchage et de déchargement est nécessaire pour garantir une cadence de production adaptée et une rentabilité optimale du procédé.

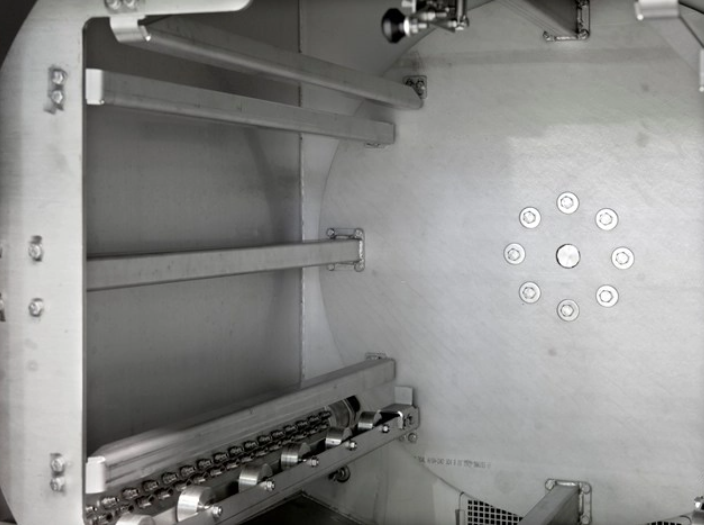

La technologie du vide s'emploie pour deux applications différentes dans les process de nettoyage:

- Pour le séchage final après un procédé solvant ou aqueux

- Dans un système de nettoyage avec des solvants (alcools modifiés ou hydrocarbures)

When choosing this kind of technology in an aqueous process is mainly due to either, the result is impossible to achieve without it and is very important that this process is incorporated during all stages or only partialy, beeing very commonly the main reason for the use of the vaccum process the geometry, capilarity problems or fragile parts to be cleaned, etc.

Le séchage sous vide consiste à évacuer l'eau de rinçage en fin de process en faisant le vide lors de la dernière étape, les étapes de nettoyage de rinçage se faisant à pression atmosphérique. L'intérêt de cette étape est d'optimiser la qualité du séchage en réduisant son temps et en évitant les phénomènes de capillarité et de de condensation d'eau susceptibles d'entrainer des problèmes sur les pièces. Dans les systèmes de nettoyage avec des solvants (alcools modifiés ou hydrocarbones), la mise sous vide complète du système est obligatoire pour des raisons de sécurité en inhibant par la mise sous vide l'inflammabilité des produits. En abaissant la température d'ébullition du produit, permettant ainsi son utilisation optimale pour les phases de nettoyage, de rinçage et de séchage tout en permettant la manipulation des pièces.

Les produits halogénés utilisés par le passé dans les systèmes en phase vapeur, comme le trichloréthylène (interdiction), le perchloréthylène (règlementation), de produits bromés (interdiction du nPB) aux excellentes propriétés dégraissantes mais dangereux pour la santé sont aisément substituables par des solvants utilisés dans les mêmes types de process en phase vapeur et offrant des performances de nettoyage similaires.

Criticalflow développe des systèmes phase vapeur à base de solvants nouvelle génération qui présentent des critères excellents comme toxicité faible, GWP nulle ou réduite, ininflammabilité, excellente stabilité, pouvoir dégraissant élevé, maîtrise du coût & recyclabilité, cycles de nettoyage cours, gestion des déchets maitrisée, polyvalence

Les systèmes en phase vapeur peuvent être d'utilisation manuelle ou automatisée et utilisés dans plusieurs types d'applications différentes comme lorsque la qualité finale des pièces et le niveau d'exigence en termes d'esthétique sont de la plus haute importance ou dans les processus de dégraissage de production pré-soudage à grand volume.

@criticalflowlimpezadeprecisao