PASO 2

Análisis en laboratorio de los resultados de limpieza

PASO 4

Estudio de capacidad y dimensionamiento

PASO 6

Fabricación estructural con láser y soldadura

PASO 8

Pruebas funcionales y de rendimiento de limpieza internas

PASO 10

Entrega y montaje

PASO 12

Formación en operación y mantenimiento

PASO 1

Pruebas tecnológicas / químicas en piezas

PASO 3

Definición del/de los proceso(s) de limpieza

PASO 5

Diseño 3D

PASO 7

Electrificación y automatización

PASO 9

FAT (Pruebas de aceptación del cliente)

PASO 11

Inicio de producción

La pulverización es el primer método básico para proyectar baños de limpieza (ácidos, neutros o alcalinos) hacia las piezas a limpiar. Suele ser una tecnología sencilla para procesos sencillos y poco exigentes, como i. ex. limpieza previa, limpieza de mantenimiento o entre procesos de producción.

Cuando se combina con otras tecnologías puede ser un excelente auxiliar hacia el objetivo final.

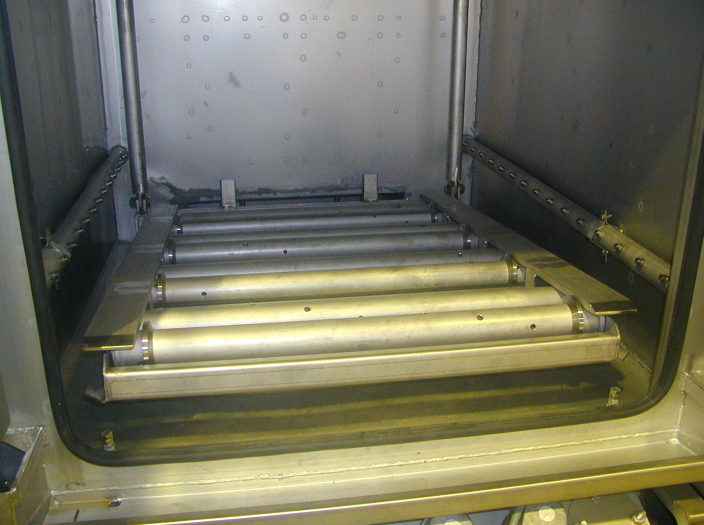

Llamamos inmersión al comienzo de las técnicas de limpieza de precisión más avanzadas en las que las piezas se sumergen en un líquido de limpieza. Es una tecnología que permite, sea cual sea la geometría de las piezas, acceder a zonas de difícil limpieza y que combinada con otras tecnologías puede permitir alcanzar el nivel de limpieza deseado. Según el objetivo, se puede diseñar un proceso de una sola etapa o de múltiples etapas que termina en soplado o secado de piezas en una sola cámara o en múltiples tanques de limpieza.

La aspersión bajo inmersión sólo se utiliza cuando el nivel de limpieza requerido es de cierta calidad, combinando dos tecnologías diferentes de forma que, sea cual sea la geometría de las piezas, la pulverización por inmersión provoca un cierto grado de turbulencia que favorece una eliminación más eficaz de la contaminación.< br>

Muy a menudo en estos pasos se necesitan altos grados de filtración para que la contaminación se elimine de las piezas y del propio sistema de limpieza. Este proceso se utiliza tanto en cámaras de limpieza cerradas como en tanques de inmersión.

La tecnología de ultrasonidos implica la inmersión de las piezas y es una de las formas más efectivas de eliminar varios tipos de contaminaciones, especialmente cuando se enfrentan en la limpieza de piezas geométricamente difíciles (agujeros roscados, agujeros ciegos, canales, etc.). Esta tecnología es muy utilizada en líneas de tratamiento (multietapas-producción), tanques simples (aplicaciones de mantenimiento) o en gabinete cerrado con o sin rotación de las piezas, dependiendo de la geometría, fragilidad, aspecto estético, tipo de material, etc... ajustando la potencia y la frecuencia de los ultrasonidos al nivel de limpieza deseado, aplicación (producción/mantenimiento), etc. secado final donde es necesaria la automatización para la carga/descarga de las piezas totalmente automatizada.

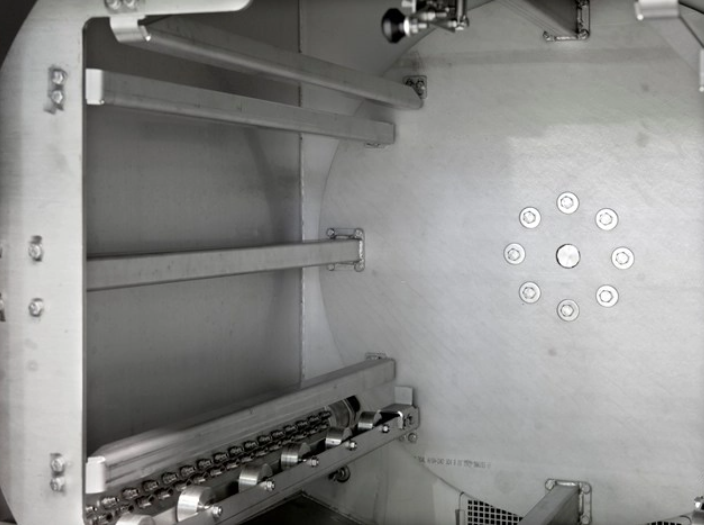

La tecnología de vacío se utiliza de varias maneras diferentes en las tecnologías de limpieza:

- Secado final en procesos solventes o acuosos

- Sistemas de lavado con disolventes (alcoholes modificados o hidrocarburos)

La elección de este tipo de tecnología en un proceso acuoso se debe principalmente a una de las dos, el resultado es imposible de conseguir sin ella y es muy importante que se incorpore este proceso durante todas las etapas o solo parcialmente, siendo muy común el motivo principal del uso del proceso al vacío la geometría, problemas de capilaridad o fragilidad de las piezas a limpiar, etc.

En los procesos solventes, ya sea alcohol modificado o hidrocarburos , es obligatorio que el vacío esté presente por cuestiones de seguridad, ya que ambos tipos de productos son inflamables, lo que obliga a que todo el sistema de la máquina esté continuamente bajo vacío.

La industria se debate con la prohibición de algunos productos desengrasantes solventes (ej. tricloroetileno) y las regulaciones impuestas para el uso de otros solventes clorados (ej. percloroetileno), excelentes desengrasantes pero que, unos más que otros, necesitan cuidados especiales en su manejo, uso, consumo, etc...

Es con esta premisa, que CriticalFlow desarrolla soluciones para la sustitución de este tipo de disolventes, manteniendo la misma filosofía de trabajo con disolventes de nueva generación que no presentan peligro en términos de toxicidad. , inflamabilidad y estabilidad química manteniendo el alto volumen de limpieza que este tipo de solventes aún pueden mantener y con características adicionales de ahorro de costos en comparación con otras tecnologías.

Estos sistemas pueden ser manuales o automáticos y usarse en varios aplicaciones como i. ex. cuando la calidad final de las piezas y el nivel de exigencia en términos de estética es de suma importancia o en procesos de desengrasado de producción previa a la soldadura de alto volumen.

@criticalflowlimpezadeprecisao